| 向阳牌热水瓶 |

|

主持人: 吴翔 发布日期:2017-06-12 查看次数:4158 |

|

向阳牌热水瓶

保温瓶于清宣统三年(1911年)由德国输入中国。以后,美国、日本等国产品相继而入。上海中英药房最早经营外货保温瓶,但因售价昂贵,一般市民很少问津。第一次世界大战爆发后,在上海的公共租界内,日商凭借帝国主义在华特权,利用中国廉价劳动力办厂,逐步霸占中国市场。

民国14年(1925年),在抵制洋货运动中,上海协新国货玻璃厂于是年9月16日,生产出我国第一只国产麒麟牌保温瓶。民国15年9月13日,光明电器热水瓶厂也生产出热心牌保温瓶。民国16年前后,上海又增设汉昌、三星等热水瓶厂。但瓶胆制造技术仍被日籍技师垄断,后经我国工人刻苦钻研,终于掌握了制造瓶胆的主要工艺技术,逐步替代日籍技师。民国21年一二八事变,抵制日货的爱国运动再次高涨,日商开设的保温瓶厂除中南瓶胆厂外全部倒闭。此时,保温瓶已成为大众商品,销量急剧上升,促使民族资本家纷纷投资设厂,是年保温瓶厂达40余家,盛极一时,成为我国民族保温瓶工业发展的重要阶段。但不久由于生产厂家过多,商品过剩,出现了跌价竞争,迫使10多家厂停业。为避免同业相互倾轧,由19家厂联合订立协议,统一最低价格,限制各厂产量,设立共同贩卖所。从而使国内市场暂告稳定,保温瓶行业又逐渐恢复,并新增加15家厂。 抗日战争爆发后,保温瓶行业在战争中损失惨重,大部厂房、设备被炸毁,几乎全部停产。但是民族资本家不甘心多年心血毁于一旦,通过筹措资金,另觅厂房,陆续复业。太平洋战争爆发后,内外市场中断,材料来源断绝,各厂生计更加困难,为维持生存,以毛竹编制保温瓶外壳代替金属材料,苦苦挣扎。 抗日战争胜利后,保温瓶在短期内出现内外销旺盛势头,各厂纷纷复业。民国36年上海有16家厂,每月出口保温瓶6万打,金额达23亿元法币。但是由于国民党政府发行金圆券,实行限价政策,造成恶性通货膨胀,使保温瓶行业再次遭到浩劫,各厂生产难以为继。到上海解放前夕,保存下来的55家保温瓶厂几乎都处于停工状态。 上海解放后,各厂陆续复工。1950年,因遭国民党飞机“二六”轰炸,有的厂被迫关闭歇业,变卖设备,遣散人员;有的轮班开工,勉强维持。到8月份才逐步恢复生产,11月份全业增到64家。1953年3月,上海保温瓶行业生产量打破了历史纪录,月产达百万只。是年7月,产品在国家加工订货基础上实行统购包销。1954年7月,金钱牌热水瓶厂率先被批准公私合营。到1956年1月,全行业55家工厂全部实现了公私合营。合营后,在专业公司规划下,按产品归类、协作对口、地区相近、定点划块原则,进行了调整改组,先后裁减合并31家厂,转产改业10家厂,支援内地建设10家厂。经过调整改组后的上海保温瓶行业,到1966年,逐步组成了光大、立兴、永生、金钱4家全能生产企业、1家竹壳保温瓶生产企业(由24家竹壳工场合并而成)。是年10月,光大热水瓶厂改名为上海保温瓶一厂,立兴热水瓶厂改名为上海保温瓶二厂,永生热水瓶厂改名为上海保温瓶三厂,金钱热水瓶厂改名上海保温瓶四厂,竹壳保温瓶厂改名为上海保温瓶五厂。 1979年,上海保温瓶一厂首先对保温瓶出水结构进行改革,首创气压出水保温瓶。由于产品造型美观,使用方便,一改几十年传统产品老面孔,上市后就受到消费者欢迎。气压出水保温瓶的诞生,开创了我国保温瓶产品升级换代的新局面。1983年,为了解决上海保温瓶行业生产发展面临的厂房拥挤、设备陈旧、技术落后三大矛盾,对行业进行整体改造,把上海保温瓶一、二、三、四厂的料坯、瓶胆车间易地搬迁,筹建上海保温瓶瓶胆总厂。该厂建设分3期进行,历时5年全面竣工投产,年产瓶胆2000万只左右。成为全国保温瓶行业规模最大的瓶胆专业化生产厂。 1987年1月,上海保温瓶行业在经济体制改革的推动下,组建了企业性的上海保温容器公司。该公司由9个单位组成,上海保温瓶一厂、二厂、三厂、四厂、五厂、瓶胆总厂为核心层,上海保温瓶瓶胆分厂、长城保温瓶配件厂、波达不锈钢制品厂为紧密层。1988年,上海保温容器公司与泰国东协实业有限公司合资建立了上海嘉盛保温容器有限公司。到1990年,上海保温容器公司有职工5300人,实现工业总产值1.37亿元,产量1714万只,创利税3032.1万元,出口创汇2400万美元,固定资产5954万元,占地面积15.4万平方米,建筑面积14.1万平方米,成为全国最大的保温容器生产集团。

主要产品 一、铁壳保温瓶 铁壳保温瓶是外壳用马口铁、铝皮、不锈钢材料制成的统称。容量从0.5号到8号,即0.2升至3.2升。 我国自己制造的第一只保温瓶是铁壳保温瓶。民国14年(1925年)由上海协新国货玻璃厂生产,商标为麒麟牌。容量仅有2号和2.5号两种。其肩盖用铜镀镍,壳身用马口铁制造,加以油漆或烘皱纹漆。民国24年由立兴热水瓶厂首创3号和5号保温瓶。尤其是5号铁壳保温瓶,适应国人喝茶、用水生活习惯的需要,畅销我国及东南亚一带,自问世后长盛不衰。该厂在5号保温瓶上刻意求新,使其日臻完善。如增加橡皮口圈,防止倒水时流入壳内引起生锈,采用底托螺丝代替弹簧支托,减少瓶胆破碎。民国27年初,金钱牌热水瓶厂首先创制搪瓷壳保温瓶,在铁壳上涂上瓷釉,提高了产品防锈蚀力。并移植搪瓷喷花技术于保温瓶外壳,使外壳花色艳丽。于是喷花铁壳保温瓶,不胫而走,风靡全国。民国28年,中国兴业热水瓶厂又用电光喷漆代替手工油漆,既增加了外壳美观,又加快了制造周期。与此同时,立兴热水瓶厂首创晶质料瓶胆。由于采用硒粉着色,瓶胆呈桔红色,可以防止假冒,也迎合消费者审美心理。民国35年上海旦华实业厂,以铝皮代替马口铁,首创铝壳保温瓶。既不生锈,重量又轻,还能轧成条纹,提高耐用度。该品种一直保留至今。1980年后,不锈钢被作为保温瓶外壳材料。由于它耐压耐磨耐冲击,不易变形、不沾污垢、易于洗涤,所以成为经久耐用的高档保温瓶。在造型上别具一格,仿型锦鸡、企鹅更使人爱不释手。铁壳保温瓶在国内以5号容量为代表性产品。但在国外却是以2号至4号为代表性产品。因此出口的向阳牌保温瓶主要以2号至4号为主。1963年初,金钱牌热水瓶厂参照英国圣梦矢(THERMOS)牌保温瓶式样,设计生产了2号、3号系列铁壳印花保温瓶,一举进入国际市场。以后又设计生产了镀铬壳2号、3号系列异形保温瓶,俗称咖啡壶,在国际市场上十分走俏,供不应求。光大热水瓶厂也设计开发了2号至4号印铁咖啡壶,成为上海保温瓶行业的出口重头产品,畅销世界各国。铁壳保温瓶在长期的发展过程中,不断提高产品质量和外观造型,逐步形成了以上海保温瓶二厂生产的长城牌5号、8号铁壳彩花保温瓶,和上海保温瓶三厂生产的向阳牌全铝刻花镀黄5号保温瓶等名、特、优产品。尤以长城牌5205铁壳彩花保温瓶为佼佼者,1984年在全国铁壳保温瓶评比中唯一获国家银质奖。

二、塑壳保温瓶 塑壳保温瓶起始于1960年,外壳是用聚丙乙烯、聚苯乙烯、聚氯乙烯塑料等材料制成。容量从0.5号起至8号止。初期是以聚苯乙烯、聚丙乙烯用作保温杯和小号保温瓶等外壳材料。后来有些塑料厂用聚氯乙烯制成5号保温瓶外壳,销于市场,因美观大方、不易腐烂、价格便宜,颇受消费者欢迎。为适应市场变化需要,1983年起上海保温瓶五厂由原生产竹壳保温瓶转为生产塑壳保温瓶。是年,根据外贸公司提供的市场信息,用聚丙乙烯塑料研制成功全塑壳密封式保温瓶。该产品造型新颖,便于携带,投产后主要出口外销。塑壳密封式保温瓶,1984年生产14.6万只,创汇10.28万美元,到1987年产量增至122万只,创汇83.47万美元,在欧美市场享有声誉。1988年获得全国轻工业优秀出口产品铜质奖。

三、气压出水保温瓶 1979年,上海保温瓶一厂根据国外最新款式,自行设计试制成功国内第一只气压出水保温瓶,打破了我国保温瓶50多年来直筒式样,在保温瓶的出水方式上改变了以往拔塞倒水的动作,采用手揿自动出水的新方法,既方便又卫生,尤其适合老人、儿童、孕妇、残疾人等使用。该产品的诞生,标志着我国保温瓶工业进入一个新阶段。该厂经过4次改型,产品一次比一次完善,使用时手揿感觉轻巧,出水量大,安全系数高。该产品一问世,就成为市民争相竞购的热门商品,是年首次出现在中国秋季出口商品交易会上,立刻引起轰动,30多个国家和地区客商纷纷订货,供不应求。在二三年内,产品出口至90多个国家和地区,蜚声海内外。之后,上海保温瓶二厂、三厂、四厂也相继开发生产气压出水保温瓶。品种有外揿式、内揿式和杠杆式;造型有矮胖型、象鼻型、鹰嘴型;容量有3号、3.5号、4号、5号、5.5号、8号等;外壳材料有马口铁、铝、不锈钢、塑料等。如意牌气压出水保温瓶,先后获全国重大科技四等奖和国家银质奖。 改革开放后,随着人们生活水平日益提高。上海保温瓶一厂于1985年开始研制电加热气压出水保温瓶,经过3年努力于1988年试制成功投产,成为我国保温瓶工业的升级换代产品。

四、大口保温瓶 民国25年,由光明热水瓶厂首创大口保温瓶。因瓶胆口径大,适用于存放固体冷热食品。民国28年后改由光大热水瓶厂独家生产,采用金鼎牌、雪山牌商标。该厂生产的大口保温瓶,品种多、规格全、质量好。容量从1号(0.4升)起至20号(8升)达20多种,满足不同消费者需求,一直保持畅销势头。

五、竹壳保温瓶 竹壳保温瓶起始于民国30年,是以毛竹为材料制成外壳的保温瓶。太平洋战争爆发后,上海被日本侵占,铁壳材料来源中断,生产受到影响,此时竹壳保温瓶应运而生。因我国盛产毛竹,原材料来源丰富,且生产操作简单,无需厂房设备等条件,竹壳保温瓶一度成为市场的主要品种。容量有2号、3号、4号、5号、8号等。以后每当铁壳材料紧张时,竹壳就起了替代作用,为行业渡过了困难。竹壳保温瓶成本低、售价廉,畅销全国各地,成为保温瓶在历史上起过重要作用的代表产品。1980年后,随着人民生活水平逐步提高,竹壳保温瓶日渐滞销;至1985年完全退出市场。

六、保温杯 保温杯由上海保温瓶一厂于1960年首创生产。容量为1/2号的小型保温容器,外形类似茶杯。因携带方便,保温效果好,尤为老年人及体弱者喜爱,上市后即成为热销产品。保温杯的外观小巧玲珑,曾多次作为礼品赠送前来我国访问的国宾。

工艺技术 1949年以前,保温瓶生产工艺技术基本是手工操作,劳动强度高,技术无标准,质量不稳定,生产效率低。新中国成立后,上海保温瓶生产通过工艺改革,逐步摆脱手工操作,向半自动化、自动化发展。并逐步建立健全技术标准,质量稳定提高。工艺技术达到全国先进水平。 一.料坯 料坯生产是将构成玻璃的原料通过熔制成玻璃液,再经过吹制成为内外瓶坯,形成瓶胆加工的半制品。其生产工艺流程为:原料分析化验→称量配料→密闭拌料→吸尘集料仓→输送加料→池炉熔化→吹泡→料坯输送→自动退火→检验。 1.原料处理 长期来玻璃原料的称量配料、拌料、加料过程,均为手工,敞开式干粉拌料,车间矽尘飞扬,工人像“白毛女”,矽肺发病率较高。1956年,部分玻璃厂原料处理改用机械称量、密闭混料等代替手工操作,减轻了部分劳动强度。1958年,轻工业部要求各玻璃厂原料车间,必须全部安装密闭吸尘、喷雾设备,成为湿式拌料,使粉尘降低到国家标准。1979年后,一些条件较好的原料车间,已向自动化、遥控方向发展,以消除工人与矽尘的接触。1981年,上海保温瓶二厂的原料车间,采用自动脱水、自动称量、密闭混料、输送加料的封闭除尘系统工艺。1986年,新建上海保温瓶瓶胆总厂安装了一条国内先进的真空脱水、自动称量、机械拌料、密闭吸尘、脉冲除尘的原料加工机械化自动流水线,从根本上解决了工人与矽尘的接触,杜绝了矽肺病的发生。 2.料坯成型 从民国14年(1925年)起,均是人工口吹成型。成型的主要工序为挑料→吹小泡→挑料→吹大泡→吹模成型。操作时工人必须在熔炉旁作业,易受熔炉和玻璃液辐射热灼伤,劳动条件差、生产效率低。新中国建立后,国家采取一系列劳动保护措施,对人工吹制工艺进行革新。1958年,原工联热水瓶厂吹泡工唐少泉等首先引用玻璃制瓶倒口机原理,创造了人工操作倒口机气吹成型半自动吹泡机。唐少泉被评为全国劳动模范,1959年出席全国“群英会”。次年,上海保温瓶三厂将工联厂的吹泡机改进为双模、四模横式半自动吹泡机,改人工吹制为人工机器吹制。接着,上海保温瓶二厂、上海保温瓶四厂又革新成风车式半自动吹泡机和行列式欢泡机等。1960年开始,由上海保温瓶一厂、轻工业部玻搪研究所、黄发记机修厂组成自动吹泡机研制小组,经过8年的艰苦努力,于1968年4月,试制成功了全国保温瓶行业的第一台5号小口瓶胆12模全自动吹泡成型机。从此,摆脱了繁重的体力劳动,实现了“吹泡不用嘴”的愿望。经轻工业部向全国推广,到1983年全国保温瓶厂普遍运用,生产效率提高10余倍。 3.送瓶退火 瓶坯成型后原先由送瓶工人快步送到退火窑,再由烘窑工挑瓶入窑退火,经过24小时逐步冷却到160℃左右再人工出窑检验。三座间歇式炉窑,一座生产、一座降温、一座出窑,这样的工艺使送瓶工人跑断腿,出窑工人忍受热辐射煎熬,生产周期长、损耗大。1958年,上海保温瓶三厂首先革新了送瓶半自动传送带代替人工。上海保温瓶一厂在此基础上改进为全自动输送带,实现了“送瓶不用腿”的愿望。此后上海保温瓶二厂工程师樊选耀创造了保温瓶行业的第一只隧道式自动退火窑,从进窑到出窑,24小时缩为40分钟,出窑温度从160℃降为室外温度,劳动力从14人减为6人。樊选耀由此评为1959年全国劳模,出席“群英会”。 二.瓶胆 瓶胆加工是将玻璃内外瓶坯经过拉底封口、镀银、真空等工艺制成瓶胆。白瓶加工工艺流程为: 内瓶清洗→割口内外瓶套合→塞石棉→外瓶封底→接尾→外瓶割口→封口→瓶口退火 外瓶检验→割底 镀银工艺流程为: 清洗白瓶→灌倒氯化亚锡水→灌银液→上镀银机→照光验膜→灌倒清洗液→进烘窑。 真空检验流程为: 拉尾→抽真空→割封尾管→三热二冷急变试验→蒸汽测温→分级检验入库。 1.拉底封口 拉底、封口是瓶胆加工的关键技术,早期被日籍技师垄断,后被我国工人掌握,以手工操作为主,作业时用手工在煤气火头上边烧边拉使之成圆形,不但操作时间长,而且要双手悬空依靠腕力握瓶,劳动强度很高。1955年,上海保温瓶四厂工人赵德芳首先创造了自动烧圆车和自动打眼机,降低了劳动强度,使产量提高1倍以上,质量大为改观。该工艺在全国保温瓶行业推广使用至今。赵德芳连续两年被评为上海市劳动模范,获全国先进生产者称号。1958年6月,上海保温瓶四厂试制成功卧式半自动封口机。从原来每天手工封口1800只上升到4000只,提高效率1倍多。1960年该厂又创造了全自动卧式封口机和拉底机,并在全行业推广,从此,拉底、封口工艺摆脱了手工操作。上述2项革新,1966年获国防科委创造发明奖。 2.镀银 镀银是瓶胆加工的重要工艺,以手工操作为主,简易设备为辅。1949年以来,先后革新创造洗瓶机、灌倒氯化亚锡机、灌银液机等工艺设备,使手工操作转为机械操作,但对镀银配方未有重大突破。直到1982年上海保温瓶二厂陈开良、张立国、朱斌等经过10个多月的探索试验,创造了一套较为完整的5号瓶胆镀银配方、测试、检验新工艺(又名:薄层镀银),在保温效能不变的前提下,从原来的银膜层1~1.5微米,降到0.6~0.8微米左右。以万只5号瓶胆耗用硝酸银计算,采用薄层镀银新工艺后,节约率达到42.4%,一年为国家节约白银701公斤。于1983年获轻工部科技成果二等奖。1984年获国家科委发明三等奖、中国发明协会银牌奖。 3.抽真空 抽真空是将镀过银的瓶胆夹层内抽成真空,达到内瓶与外瓶无空气作传导媒介。原来是采用传统的外瓶加热顺真空工艺,生产效率低、劳动强度高。1959年,上海保温瓶二厂叶兴法等革新为内加热倒真空新工艺,将煤气加热外瓶改为煤气加热内瓶,并在机械真空泵后再加一台玻璃扩散泵抽真空,提高真空度。倒真空新工艺从原来每8只瓶胆抽气时间20~25分钟,缩为10~12分钟,节约煤气30~40%,节约电力60%,又可减轻劳动强度。该工艺在全国推广后一直使用至今。叶兴法被评为上海市先进生产者。 4.测温 1956年以前,瓶胆测温沿用人工泡水法,即注满沸水后塞紧木塞隔24小时以温度表测定其保温度,达到部颁标准68℃为合格。这种检测手段不能适应生产发展。1960年,上海保温瓶一厂首先试制成功蒸气测温车,检测时间从24小时缩短到20分钟,节省了大量的能源、用水、劳力和生产场地。1964年,上海保温瓶二厂根据蒸汽测温原理,制造了一台蒸气“三热二冷”(三次蒸气、二次冷水交替)急变机,以机械代替人工测温。提高了瓶胆检验质量,把爆瓶消灭在出厂之前。该项新工艺,不仅减轻了检验工人的劳动强度和保障了生产安全,且用户安全也有了保证。 三.制壳 保温瓶外壳主要有马口铁、铝皮、不锈钢、塑料、毛竹等材料制成。 1.金属壳成型工艺流程 制筒(壳身):裁片→切角冲孔打商标→踏制扣→卷边→压平→翻边→套上下圈→滚圈。 铝盖:擦油→拉伸→切边→卷边滚螺丝→抛光。 铝肩:擦油→拉伸→拉线→滚大螺丝→滚小螺丝→切边→压边罩边→砑光→抛光→接嘴。 铝底:擦油→拉伸→拉线→开孔整形→打凹线→冲三孔→拉小圆线→滚大螺丝→滚内螺丝→切边→抛光。 不锈钢壳除经过上述工艺外还增加氩弧焊接工艺才能制成。全铝壳有的要经过阳极氧化处理和光学抛光,提高氧化膜的厚度,达到增加光泽、耐磨性和防腐蚀。金属壳加工过去以简易手摇劳动车、剪刀车、老式皮带冲床等人工半机械操作为主,既落后又不安全,生产效率很底。以后,革新成半自动劳动车、滚丝机、卷边机、拉线机。1970年后,各厂又研制成多功位机床、二道机、联合劳动车等工艺设备。至80年代,开始向制壳生产流水线工艺发展。1983年,由5台单机组成制筒生产流水线。1984年,又建成铝盖多功位生产流水线,提高生产效率50%,节约用电60%。 2.塑壳成型工艺流程 筒身:粉碎→染料→造粒→吹塑→轧头→整修。 塑壳是以聚苯乙烯、聚乙烯、聚丙烯等原料制成。塑壳生产主要有粉碎机、造粒染料机、拉料机、注射机和吹塑机等设备,工艺比较简单。1980年,在气压保温瓶的肩嘴ABS塑料上采用塑料镀铬新工艺,使塑壳似金属,闪闪发光,属国内首创。 3.竹壳成型工艺流程 编壳:锯竹→卷节→刨青→开料→轮角→削尖→倒角→扎圈→剪壳。 原来的竹壳工艺十分落后,生产一直依靠“三把刀”(竹刀、刮刀、剪刀)一双手,全部手工操作。1959年,上海保温瓶五厂青年工人,先后造出了劈蔑机、摇壳机、锯竹机、刮夹机、劈夹机、开料机等机械设备。至1965年后竹壳生产全部实现半机械化。 四.装配 装配是制造保温瓶最后一道工艺,由饰花、总装两个工艺组成。 1.饰花 铁壳饰花有两种工艺,一是制壳印花一次完成,如印花铁壳、方格铁壳,在铁皮制成壳子前就印上花色;二是制成壳子经喷底漆后进行喷花、手描、刻花等加工而成。饰花又因外壳材料不同,工艺也有区别。民国14年时,铁壳只有素漆和印铁装饰、颜色单一呆板,商标图案是印刷后粘贴的,实际上只有商标图案作装饰。直至民国27年由中国兴业热水瓶厂首先将搪瓷喷花工艺运用到保温瓶外壳。民国28年,金钱牌热水瓶厂首创搪瓷壳喷花保温瓶,使外壳色泽鲜明、花样艳丽。从此,喷花工艺代替手工印刷漆。新中国建立后,又发展绘画工艺,将图案用画笔直接画在外壳上,省去喷花的制版、剥版、套版等工艺,使图案突出犹如油画。至1990年铁壳饰花已发展为素色、印花、印格、彩花、国画、轧花、冰花等。铝壳饰花初期仅有直条纹装饰。民国37年改进为轧花式凹凸型花纹。之后,上海保温瓶三厂在铝壳上采用喷花工艺,使铝壳饰花成为艺术品。到1990年铝壳饰花已发展有银红刻花、镀黄、白壳刻花、镀黄刻花、瓦楞刻花、彩花、冰花、银红银条彩花等多种花色。塑壳,长期来都以素色为主,直至1983年,上海保温瓶一厂开发了全塑壳印花保温瓶,才有了彩色图案。用塑料印刷机作饰花工艺,使塑壳色彩更鲜艳、线条明快、外观光滑。 2.总装 保温瓶的装配,是一种比较简单的手工技术操作,只用简易工器具就能完成。 5号保温瓶装配工艺流程:旋铝底螺丝→插瓶胆→旋肩→校正底托→塞瓶塞→套盖旋紧→检验→套纸袋→装盒→入纸箱→出厂 协作配套 保温瓶生产由于加工复杂,工序繁多,既有金属加工,又有玻璃加工。其中瓶坯、瓶胆及瓶壳均为协作生产配套。 一、瓶坯、瓶胆 民国22年(1933年)前上海保温瓶制造业,集中分布在本市苏州河北一带,协作配套较为方便。瓶坯及瓶胆,均有专业厂制造。全市有瓶坯厂6家,瓶胆厂11家。每月可出瓶坯1000多打,瓶胆800多打。到民国28年,平均每5家热水瓶厂中,就有瓶坯、瓶胆厂各1家,互相合作生产。民国32年8月,上海热水瓶制造业同业公会成立时,又把全市87家生产厂按专业化生产特点划分为甲、乙、丙、丁4种。甲种为制坯、制胆、制壳三者全部自制的全能厂,当时仅有立兴、光大、永生、金钱4家;乙种为既制坯、又制胆的厂,有9家;丙种为只能自制一部分配件,有33家;丁种为不制造零配件的装配厂有41家。这种业内配套的生产格局一直保留至1956年公私合营。全行业合营后,一度采用中心厂代管其他厂的合作形式,设立了14个中心厂(独立厂)代管24家厂。以后随着调整改组,裁并拆迁等,到1966年逐步形成了4个保温瓶全能厂和1个竹壳厂。 1980年,为解决保温瓶生产发展与厂房狭小、厂区与居民交错、三废污染等矛盾,新建上海保温瓶瓶胆总厂,将瓶坯和瓶胆加工集中于一处,5个保温瓶厂又成为制壳装配厂,形成了专业化生产配套的新格局。 二、瓶壳、包装 保温瓶外壳的材料加工、抛光电镀、铝柄翻砂、包装材料等均需协作配套。其中马口铁印花由食品印铁厂加工;铝材加工依靠上海铝材一厂、二厂和翻砂厂,加工成铝圆片及铸成铝柄、铝环等;铝制品抛光电镀由电镀厂协作加工;其他包装材料、纸盒、木箱等也通过协作解决。1970年起,因保温瓶生产运用了新材料、新技术,但限于技术、设备、场地等原因,塑料件、软木瓶塞等都通过外协作解决。到1990年,外协作厂达50家,全年支付加工费1002.6万元。 著名企业 一、上海保温瓶一厂 前身是徐文记油漆桶罐厂,创建于民国6年(1917年)。民国21年利用制罐机器生产热水瓶壳,另设光大热水瓶厂。民国22年又设瓶胆支厂,成为保温瓶生产全能厂。抗日战争中厂房毁于战火,于民国27年迁址马当路另设光大文记热水瓶桶罐厂。此后曾改组为光大热水瓶厂股份有限公司。1958年投资80万元迁址黄山路53号建立新厂,定名为光大热水瓶厂。1966年改名为上海保温瓶一厂。 1979年,该厂试制成功我国第一只气压出水保温瓶;1988年又试制成功我国第一只电加热气压出水保温瓶。1984年以来,先后引进双色塑料印刷机和多色塑料注射机,大力发展全塑料壳保温瓶,产品全部出口欧美国家。如意牌气压出水保温瓶获国家银质奖。 1990年,该厂拥有固定资产原值1254万元,职工1122人,年总产值4111万元,销售收入5110万元,出口创汇615.4万美元。为国家二级企业。 二、上海保温瓶瓶胆总厂 1983年新建的专业化生产厂。位于上海市宝山区江杨南路71号,占地面积78673平方米。1990年固定资产原值3028.6万元,年产值2352.1万元,生产量达1752.8万只,职工2107人。该厂是全国规模最大的专业化瓶胆加工厂。拥有全国保温瓶行业先进的技术和设备,全电子控制的自动化配料间,全保温程控技术的玻璃熔炉。1984年,试验成功PD-2、PD-3新的镀银配方工艺,改进了镀银设备,使万只瓶胆耗银从4.36公斤下降到2.2公斤的国际水平,获轻工业部科技进步三等奖。生产的银盾牌瓶胆,多次获得部优、市优产品称号。1988年被批准为国家二级企业。

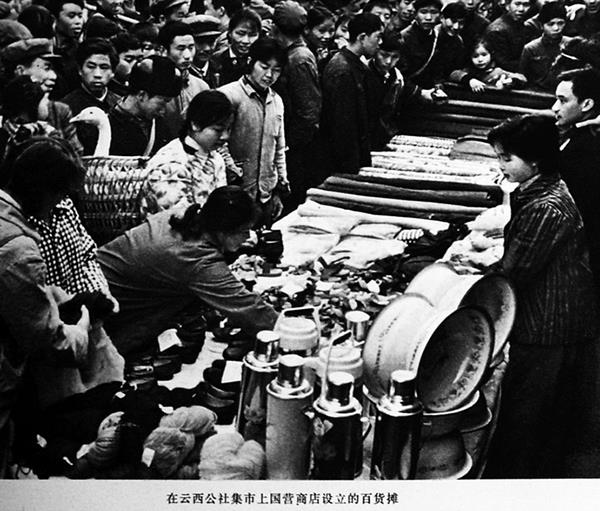

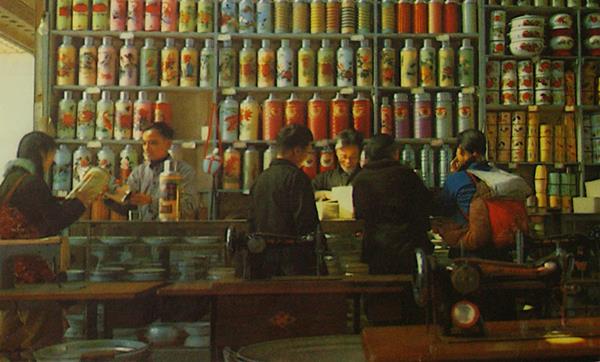

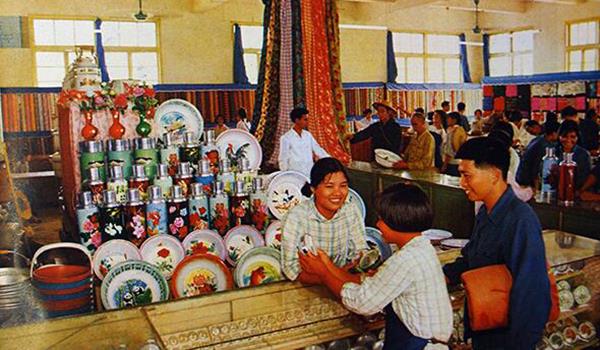

充足的物资供应满足了当时人们的日常生活的基本需求。

|