| 三角牌玻璃产品,1962 | |

|

主持人: 吴翔 发布日期:2018-04-16 查看次数:2461 |

|

|

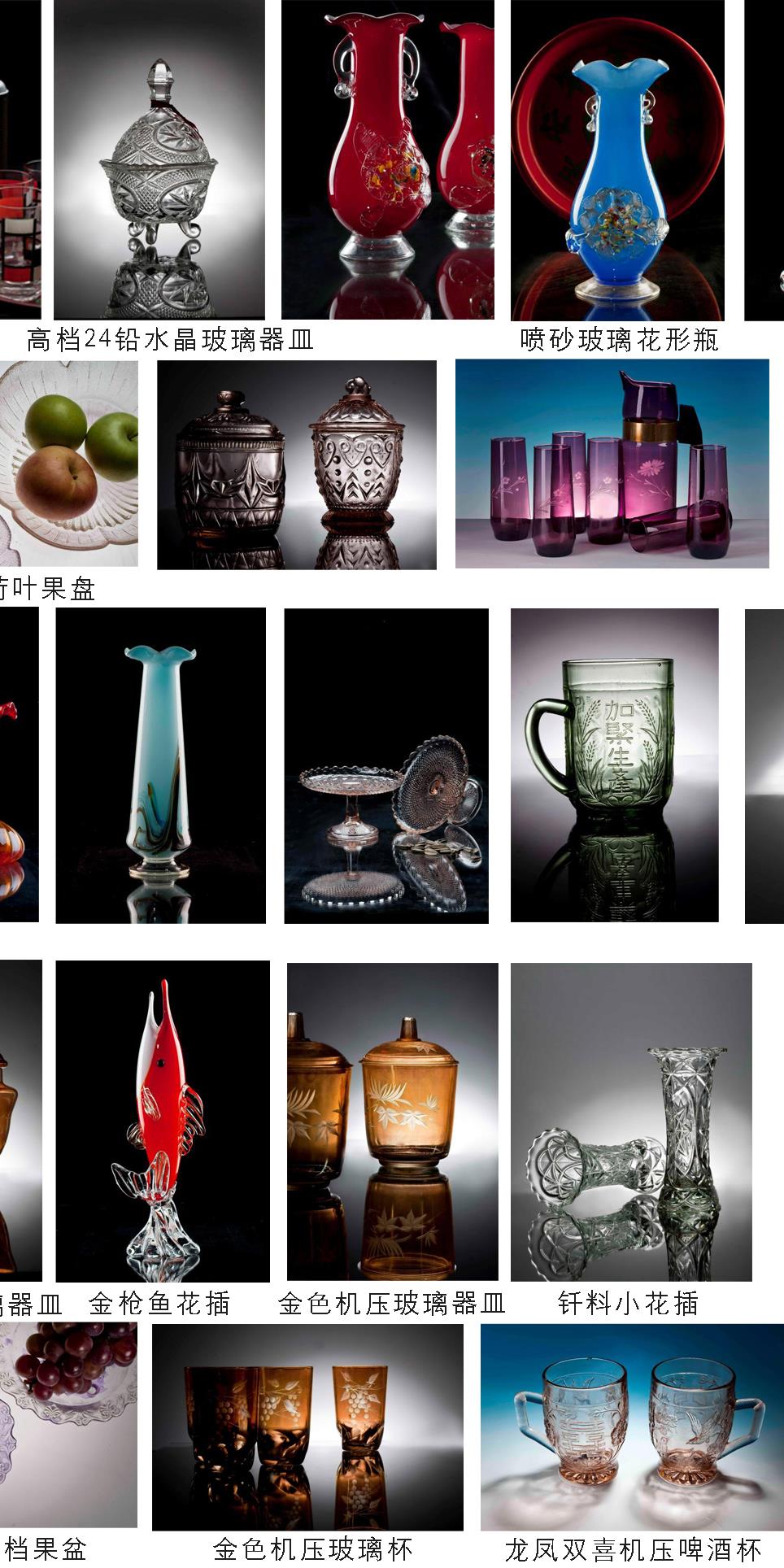

“三角”牌玻璃产品

钎料小花插 第一节 行业沿革 上海近代日用玻璃制品工业起源于19世纪末。清光绪八年(1882年),英商平和洋行与华商唐茂枝等合办中国玻璃公司,资本白银10万两,于次年9月制造出荷兰水瓶供应市场。同年开业的有英商创办的华兴玻璃公司。以后,陆续开办的玻璃厂有:清宣统三年(1911年)创办的日华玻璃厂,生产各种药水瓶、荷兰水瓶及酒瓶等产品;民国元年(1912年)董春阳创办的仁和玻璃厂,生产料瓶及玻璃器皿;民国2年袁如松创办的华商隆记料器厂,生产美孚灯罩等产品。民国3年欧战发生后,国外的玻璃制品输入中断,上海的日用玻璃制品工业开始兴旺起来,产品以煤油灯及灯罩为主,瓶类次之。民国5年后,上海市场上的玻璃制品,大部分由日商宝山玻璃厂生产供应。该厂有坩埚炉10座,日产玻璃1.5~2吨,职工500~600人。生产的各种玻璃瓶罐和日用玻璃器皿,几乎垄断了上海玻璃制品的市场。几家华商玻璃厂很难与之抗衡。 品牌故事: 九一八事变,全国掀起抵制日货、提倡国货运动,推动了国内民族工业的发展。民国20~22年这3年中,上海华商相继创办了晶华、晶鑫、中汉、天成等20余家玻璃厂。各厂开始制作精细玻璃料瓶及器皿,产品的质量有了提高。其中规模较大的晶华玻璃厂,主要为正广和汽水厂、怡和洋行、老晋隆洋行等外商企业提供包装用瓶,用“品”代替晶字作商标。以后正广和与上海啤酒厂向晶华玻璃厂投资2万美元,并由中国银行贷款向国外购进制瓶设备,从而使该厂成为上海最早采用机械化、连续化生产啤酒瓶的工厂。在一二八淞沪战役中,闸北地区多数厂毁于炮火。日商宝山玻璃厂被毁后为上海民族玻璃工业的兴起提供了有利条件。由于用人工生产玻璃制品所需的设备简单、投资不大、较易上马,因此,上海的小型玻璃制品工厂如雨后春笋,纷纷创立。民国24年,上海日用玻璃制品厂共有31家,资本额60.7万元,其中资本额在1万元以上者有18家。 民国26年八一三战役,设在虹口、闸北、浦东一带的8家玻璃厂再次遭毁。后经努力设法修建,除原有工厂重新复业外,又有大明、晶成、金城、新华、中汇等一批新厂创立,使全市日用玻璃制品厂增至40余家。产品外销到东南亚等地,出口数量约占全市总产量的50%。民国30年太平洋战争爆发,因运输受阻,销路呆滞,各厂相继停工。抗日战争胜利后,各厂重新复业,初期产销两旺,但不久,美货倾销,国产玻璃制品受到严重打击,加上通货膨胀,货币贬值,生产复又陷入困境。 解放初期,因产品销路呆滞,生产时断时续。后在政府贷款帮助下,解决了生产周转资金缺乏的困难;通过城乡物资交流,打开了产品销路;企业内部经过劳资协商,实行以销定产保本生产。通过上述一系列措施,使全行业的生产业务渐趋稳定。 1952年起,国营商业部门采取加工、订货、收购等措施后,使整个行业逐渐由恢复走向发展。1953年,日用玻璃制品出现供不应求,中百公司开始向中汇玻璃二厂生产的玻璃杯实行包销。1954年第三季度,因生产盲目扩展,逐渐出现产大于销。后经中百上海采购供应站全部包销玻璃杯,以及增加对玻璃瓶罐订货量,使上海玻璃制品产销恢复正常。 1956年初,上海日用玻璃制品业全面实现了公私合营。是年9月1日成立上海市玻璃工业公司,统一负责玻璃制品业各厂的生产管理,先后归口的有玻璃瓶罐、玻璃器皿、玻璃仪器及制镜业等共231家工厂。并根据老带新、大带小的原则和生产发展的需要,对行业进行改组,裁并了困难户和个体户38家计380人,为合理使用劳动力、设备,发展生产起了良好的作用。1958年1月,玻璃、搪瓷和保温瓶行业进行合并,成立了上海市玻璃搪瓷工业公司。是年,国家投资220万元,将4个中心厂、35个卫星厂合并,在张庙地区建造上海玻璃仪器一厂,于1958年建成投产,专业生产玻璃仪器产品。 1960年,上海日用玻璃制品行业虽面临燃料供应紧缺的困难,但在全行业广大职工共同努力下,渡过了难关,保住了人民生活必需品的生产,节煤67921吨。通过贯彻落实“调整、巩固、充实、提高”八字方针,又取得明显成效,1962年同1957年相比,产值增长36%,利润增长3倍。70年代初期,在煤炭供应连续紧缺的情况下,通过改造熔炉的燃烧系统,用重油代煤为全行业节约能源、实现自动化生产创造条件。后对玻璃炉窑不断改造,全行业采用自动化熔制的池炉占窑炉总数的89.3%,绝大部分实现了自动化生产。 改革开放以来,上海日用玻璃制品行业随着市场需求变化,积极开展以发展新产品为重点的产品结构调整。器皿业从原来的单件产品先后发展成系列配套产品:晶花系列、珍珠系列、蒙砂系列、离心浇注系列、超薄型系列等玻璃器皿。瓶罐业针对生产批量大、档次低、品种少的弱点,开发了设计奇特、造型新颖的双耳西凤酒瓶、古汉酒瓶、山西汾酒瓶、雪碧瓶、莱蒙瓶、芬达瓶、雪菲力饮料瓶等新产品。玻璃仪器行业根据科学技术发展的需要,先后开发出自动纯水蒸馏器和双重纯水蒸馏器、二氧化碳激光管、旋转蒸发器、人造水晶等新产品。新产品的开发投产不仅适应市场和消费者的需要,而且使上海的日用玻璃制品扩大品种、提高档次,增加了产品的附加值。1990年,共开发新产品77种,产值达4488万元,占全行业工业总产值的27%。 上海日用玻璃制品行业到1990年,共有全民所有制工厂16家,集体所有制工厂2家。有职工9629人,全年完成工业总产值16413.3万元,玻璃制品总产量12.82万吨,销售总金额22266.17万元,其中,出口交货值2160.30万元。全年利润1409.16万元,税金1871.68万元。 品牌经典: 上海日用玻璃制品从清光绪九年(1883年)生产出第一只荷兰水瓶开始,以后其他日用玻璃制品相继问世。但长期来产品变化不大,发展缓慢。解放后,随着经济发展和科技进步,一批新材质、新装饰、新造型、新花色的产品先后研制、投产,有力地推动了产品结构向新颖、高档、系列化、专用化方向发展。

一、玻璃器皿 1.玻璃杯 玻璃杯是玻璃器皿中的一项大宗产品。早期,仅有大、小康福杯、平光杯等数种,颜色只有白、蓝、绿。从民国19年(1930年)起玻璃杯开始有较大发展,晶华、中汇、天成等厂相继创制方底杯成功,因式样新颖、价廉物美,很受消费者的欢迎。1954年以后,玻璃杯实现成型机半机械化、机械化,以及印花技术的不断改进,在产量、质量和品种方面都有较大的发展。玻璃杯的造型有竹节、方圆、三棱、八角、厚底、花底异型等新款式。上海玻璃器皿三厂试制成的方圆杯,在吸取国内外同类产品优点的基础上大胆创新,在造型上突破老框框,采用外方内圆的新款式,三角纹样从底部一直延伸到口部,由于纹样较深,使产品具有较强的折光效果,给人以一种新的感觉和美的享受。 1964年,久丰玻璃厂(后改名为上海玻璃器皿四厂)研制钢化杯成功,使普通玻璃杯增强了牢固度,延长了杯子的使用寿命。1975年,上海玻璃器皿三厂试制成喷黄刻花杯,在普通压机杯的表面喷上金黄的颜色,再刻上花卉图案,使杯子金光灿灿,深受消费者的喜爱。上海玻璃器皿二厂生产的吹制印花杯由于色彩鲜艳、层次丰富、图案清晰,1984年和1989年两次获得国家银质奖。 2.高脚杯 30年代初期,上海益利玻璃厂开始生产高脚杯。早期的产量很少,每天只能生产60~70只左右,因此售价甚高。1957年,为适应国内外市场需要,上海玻璃器皿一厂扩大高脚杯生产能力,产量从日产1000只增加到5000只。同时发展各种规格和款式的高脚杯,形成比较完整的系列。1983年起,该厂为了进一步满足国内外市场的需要和增强产品的竞争能力,不断提高制品表面的精刻深度与光洁度,使产品纹样挺括,受到国内外消费者的欢迎。1981~1990年的总销量达到1189万只,产品远销到英国、澳大利亚、新西兰及加拿大等国家。该产品1983年获全国质量评比第一名。 3.套料车刻器皿 套料车刻玻璃器皿是一种精雕细琢的高档艺术品,由于价格高、产量低,长期来供应市场的数量很少。1956年起,因出口需要逐步扩大生产能力和品种规格,并形成产品系列,品种有盆、盘、茶具、酒具、花瓶、烟缸、花篮等,造型各异,色彩丰富,产品远销美国、英国、德国、加拿大、澳大利亚、新加坡、菲律宾、苏丹及香港等国家和地区。套料车刻玻璃器皿具有造型别致、折光率强等优点。如玻璃鱼缸,早在20年代就有协昌玻璃厂的刘林宝刻制过。60年代,上海玻璃器皿一厂在前人创造刻制经验的基础上进一步加以提高,制造出新型的玻璃鱼缸。由于创作者充分发挥它的借景功能,在鱼缸的表面刻制了100多个凹形圆点,犹如昆虫的复眼。观赏时,根据聚焦的原理能够收到步移景换的效果,如果在鱼缸中放养一条金鱼,刹时即可幻化成10多条,锦鳞纷呈,蔚为奇观。 4.新材质器皿 上海的玻璃器皿长期来一直沿用传统的钠碱玻璃制作而成,1960年上海市玻璃一厂(后改名为上海玻璃器皿一厂)试制成含金银微量元素的感光玻璃。用感光玻璃制作的器皿,经过短波光(如紫外线)照射后能显示出特有的颜色,从而提高了玻璃制品的价值和观尝效果。1963年,上海玻璃器皿二厂开发稀土玻璃器皿获得成功。稀土玻璃器皿的特点是折光性能好,在不同灯光的照射下能变色,具有多元的审美效应和良好的艺术欣赏效果。其产品以稀土茶具、稀土花瓶最为著名。稀土玻璃制品的毛坯经过车刻工人的精雕细刻后就成为高档的日用艺术品,在70年代饮誉一时。 1966年,上海玻璃器皿二厂研制成功微晶玻璃,为全国首创。微晶玻璃具有优良的耐热性能,试制成的乳白色微晶玻璃煎盆为日用玻璃器皿向厨房餐具化方向发展开创了一条新路子。以后品种逐步扩大,有咖啡壶、砂锅、腰圆盘、餐具、耐热杯以及电磁灶面板等。微晶耐热玻璃器皿于1989年获国家银质奖。 70年代初,上海玻璃器皿一厂开始试制含铅量为24%的中铅晶质玻璃器皿。该产品具有较高的透明度,敲击时能发出清脆悦耳的金属声音,是一种高级的艺术玻璃。1984年10月,为了进一步提高质量和扩大生产,从联邦德国引进具有80年代世界先进水平的电熔炉和机械压制铅晶质玻璃器皿的成套设备,生产产品有果盆、糖缸、花瓶、蛋糕盘等10余个品种,并逐渐形成系列。投入市场后受到国内外消费者的欢迎,至1990年总销量已达227万只,其中外销140万只,出口美国、澳大利亚、加拿大、新加坡、马来西亚、香港等国家和地区。 5.新装饰器皿 上海玻璃器皿一厂于1978年开始研制、投产的景泰蓝堆花花瓶,主要采用景泰蓝工艺与堆花工艺相结合而形成的人工装饰新工艺。该产品的花饰具有立体感强、庄严、华丽、别具一格等特点,为传统彩绘装饰所不及。景泰蓝堆花玻璃制品试制成功不仅填补了国内的空白,同时也为传统产品的升级换代开创了一条新路,投入市场后受到消费者的青睐。产品远销欧亚地区。 晶花系列玻璃器皿是上海玻璃器皿一厂于1980年首创成功,品种有茶具、啤酒具、花瓶、水壶和奖瓶等。该产品表面装饰艺术性强,富有立体感,纹样造型具有不定向散射的效果,花纹晶粒光彩夺目。产品出口香港、澳门等地,1982~1990年总销量达9858套。 蒙砂系列玻璃器皿是上海玻璃器皿一厂在挖掘古老的蒙砂技术基础上加以发展,1989年正式试制成功,该产品格调高雅,具有一种朦胧柔和的视觉效应。投入市场后十分畅销,尤其受新婚青年喜爱,作为新房的摆件。到1990年,总销售量已达8万多件。 6.新造型器皿 上海玻璃器皿一厂于1981年7月开发研制成功珍珠系列玻璃器皿,造型设计突破了以往压制玻璃器皿单调呆板的老框框,新产品花纹别致、造型奇特,具有较高的艺术效果和使用价值。从1982年开始投产以来,深受国内外市场欢迎。1984年,该厂进一步扩大品种,有盆、碟、碗、咖啡杯、腰圆盘、冰淇淋杯、水具和组装式提环盒等20余种。产品出口新加坡、马来西亚、德国、加拿大、澳大利亚及香港、澳门等国家和地区。该产品在国内属首创,1985年12月获国家银质奖。 80年代初期,随着家用电冰箱的销售量大幅度增长,冰箱中的盛器成为广大消费者需要的热门货。上海玻璃器皿三厂于1984年试制成B250型带塑盖的冰碗,次年,又设计了B640型和B1600型两个品种,组成了冰箱有盖碗系列。因配有白色塑料盖,密封性强,用该冰碗盛放的食品冷藏后不变色、不串味,成为家庭冰箱的必备之物。 1990年,新风玻璃器皿厂设计出造型别致的旋型系列及恩黛特薄型系列玻璃器皿,并先后投入批量生产。旋型系列玻璃器皿根据车刻产品花纹折光好的原理而设计,产品新颖、折光性强,具有仿车刻效果。品种有果盆、烟缸、组合高脚盆、三夹果盆、冰碗、冰淇淋杯等10余种,规格不一,可以一物多用或组合使用,产品十分畅销,当年产量就达到9万多打,行销全国28个省市,并出口西班牙、意大利及香港等国家和地区。恩黛特薄型系列玻璃器皿的特点是薄、轻,比一般产品节约原料30%以上,且美观大方,达到了国际同类产品的水平。品种有冷餐盆、早餐具、咖啡杯、碟及各种色拉碗、高脚西点盆等10余种,产品畅销全国各地,并出口新加坡及香港等国家和地区。 7.新成型器皿 1983年,上海玻璃器皿二厂试制成离心浇注成型玻璃器皿,产品光洁透明、色彩典雅。品种有荷叶果盆、孔雀果盆、离心西点盘等。1987年,上海玻璃器皿一厂开始试制注射成型玻璃摆件,该产品采用塑料制品的注射原理与传统的成型方法有机结合而成,开发生产的品种有猫、猫头鹰、兔、松鼠、水晶鞋等,可作为室内的摆件和用于美化环境。1987~1990年生产各种款式的玻璃摆件达2万余件。1989年,上海日用玻璃制品公司中试室和开发部试制成功的超薄型系列玻璃器皿,轻巧、美观、典雅,具有较高的装饰艺术效果和使用价值,可供宾馆、餐厅和家庭作盛器或工艺摆件。到1990年,超薄型的花丝织玻璃果盆,已形成方型、圆型、椭圆型等系列品种。 二、玻璃瓶罐 1.饮料瓶 清光绪九年(1883年),由中国玻璃公司开始生产荷兰水瓶以来,上海饮料瓶的品种不多,造型陈旧。直至1980年,随着瓶装饮料兴起,各日用玻璃制品厂积极研制新产品,以适应市场。先后开发生产的有上海玻璃瓶一厂的雪碧、莱蒙、雪菲力、雪龙、乐碧以及天厨矿泉水瓶、五一饮料瓶;培德玻璃厂的梅林、芬达、海碧等饮料瓶;上海玻璃瓶五厂的山渣饮料瓶、粒粒橙瓶;上海玻璃瓶六厂的雪龙、康宝饮料瓶;上海玻璃瓶七厂的康力生饮料瓶等。 2.酒瓶 长期来上海生产的酒瓶多为大众化产品,造型缺少特色。80年代起开始向新颖专用化方向发展,有上海玻璃瓶一厂的养荣补酒瓶、防盗口酒瓶,培德玻璃厂的山西汾酒瓶、贵妃方酒瓶,上海玻璃瓶三厂的双耳西凤酒瓶、金狮酒瓶、神仙大曲酒瓶、长安发宝酒瓶、太岁酒瓶、三蛇酒瓶、沱牌酒瓶、文君酒瓶、迎宾酒瓶、金冠拿破仑酒瓶,上海玻璃瓶五厂的扁方酒瓶,上海玻璃瓶七厂的古汉酒瓶等等。这些新产品在设计造型上各有特色,有不少创新。西凤酒是中国十大名酒之一,但过去灌装的却是一般酒瓶,上海玻璃瓶三厂为西凤酒设计了一种下属大、瓶身小、腰身加圈、上部为精致花纹、瓶颈带有古色古香双耳环的新型酒瓶,从而使名酒进一步提高了身价。 上海的啤酒瓶,早期由民国21年(1932年)创建的晶华玻璃厂生产。1959年啤酒瓶供应紧缺,由长宁玻璃厂(后改名为上海玻璃瓶一厂)用机器生产啤酒瓶成功,产量大增,缓和了啤酒瓶的产销矛盾。80年代起,上海玻璃瓶一厂生产的啤酒瓶质量有显著提高。 3.化妆品瓶 上海的化妆品瓶是从香水瓶、牙粉瓶等小瓶开始的。以后,随着市场的需求,品种逐渐增多。民国22年,中国实业玻璃厂开始生产蝶霜瓶及装盛雪花膏的酒甏瓶。民国26年,天成玻璃厂为广生洋行和中西大药房生产雪花膏瓶、花露水瓶。抗日战争胜利后,协隆新记玻璃厂(后改名上海玻璃瓶六厂)因营业好转,扩大了池炉,生产玉色料的白熊脂瓶,同时还生产大陆雅霜瓶、家庭工业社的蝶霜瓶以及明星香水瓶等产品。80年代起,上海的化妆品工业发展很快,许多新型的化妆品纷纷问世,专业生产化妆品瓶的上海玻璃瓶十厂,根据用户要求,从1980~1990年,先后开发的新产品有凤凰珍珠霜、银耳珍珠霜、雀斑霜、奥琪霜、莉施霜、霞飞增白雪花、雅兰雪花、七日香、娜宝、美露等50多种磁白料化妆品瓶。此外还有各种食品瓶、医药用品瓶和文教用品瓶等。 三、玻璃仪器 1.量器类 量器类包括各种规格的量杯、量筒、量瓶、滴定管、吸管等产品,用于科学研究、医疗卫生及工矿企业、大专院校的化验室、实验室。民国6年,上海耀昌医疗器械行开始生产和销售虎牌量杯,为国产量杯开了先河。解放后,量器产品有了较大的变化,玻璃料种由钠钙玻璃向硼硅玻璃发展,提高了内在质量。60年代,上海玻璃仪器二厂试制铜红扩散印度工艺成功,使量器的刻度、度标清晰,不易落色,美观大方,深受用户欢迎。上海玻璃仪器一厂为提高玻璃仪器产品的精度,开始对量瓶、滴定管、吸管和移液吸管等产品实行只生产一等品的规定。 2.烧器类 各种规格的烧杯、烧瓶,广泛应用于实验室作加热溶解、煮沸、熔融、蒸发、浓缩、稀释、调剂以及沉淀、澄清等。解放后,烧器的内在质量由中性硼硅玻璃发展到高硼硅玻璃,1954年试制成9-5料玻璃,1965年试制成GG—17料玻璃,提高了烧器的耐高温、冷热急变等性能。1985年开始,为提高计量的准确性,在烧杯和三角烧瓶表面印制耐酸耐碱不落色标线。1990年,烧器产量达到396.5万只。 3.瓶斗类 瓶斗类包括各种规格的试剂瓶、放水瓶、过滤瓶、血清瓶、干燥器、标本瓶、漏斗等产品。用于贮存化学药品、试剂溶液、血清球蛋白、溶液过滤,以及动植物标本保存等。解放后,随着科学技术和工农业生产的发展,瓶斗类产品的用途不断扩大,其中干燥器的用途不再局限于实验室,而被广泛应用于仪表、钟表、医药等工业部门。1988年改为离心浇注成型,产品光洁平整、厚薄均匀、造型美观,产质量都有提高。 4.皿管类 皿管类由各种规格的蒸发器、培养皿、分馏管、冷凝管、活塞玻璃管等产品组成,用于对溶液的蒸发浓缩、收集固体、细菌培养、分馏提纯、冷凝蒸气、凝聚液滴,以及作液体、气体的开关控制等。1976年起,由于拉管机制工艺试制成功,生产的玻璃管垂直度好、透明度高,生产效率提高6倍,使蒸馏器、分馏管、冷凝管等产品从实验室扩大向一线生产,中小型发电厂均采用GG17料玻璃管代替进口薄壁钢管,并形成了电厂管系列。到1990年,年产量从1976年的144吨提高到644吨。 5.成套玻璃仪器 成套玻璃仪器是由测定器类、蒸馏提取类、粘度计类、分析器类、蒸馏器类、抽出器类、层析柱类等组成。用于对血液、钢铁、石油、油脂、医药、食品等所含某些物质的测定、比较,对工业氧、氮等气体分析和制作纯度较高的蒸馏水等。随着市场需求的变化,成套玻璃仪器向高效率、实用型发展,许多新产品先后问世。1958年,上海时代玻璃仪器厂根据国外进口的实样试制成国产标准综合仪,填补了国内空白。该产品瓶塞、瓶口标准化,可以互换,不漏气、不泄水,使玻璃仪器向标准化前进了一步。蒸馏烧瓶是实验室制作蒸馏水的必备工具。1962年,上海玻璃仪器一厂试制成功自动电热纯水蒸馏器,能直接控制器内沸腾的水位,每小时出水量约1700毫升;可自动蒸馏、制作2次蒸馏水,代替了原来的手工操作,深得使用者欢迎。1981年,该厂又试制成功Ⅰ型石英管加热式自动纯水蒸馏器和Ⅱ型双重纯水蒸馏器,不仅使出水量提高近1倍,且安全灵敏、水质纯度高,赢得用户的好评。自1981年投产以来到1990年已生产8380台。 四、其他产品 1.玻璃弹珠 上海的玻璃弹珠最早由日商开办的兴业玻璃厂生产。民国36年,复兴公记玻璃厂研制出16毫米和17毫米单色玻璃弹珠。随着生产技术的不断提高和生产规模的逐渐扩大,玻璃弹珠的主体色发展为透明、乳白、闪光及金色,花芯也从单色发展到几十种颜色,品种有彩色玻璃球、闪光球、中碱球、乳浊彩色球、金色球及印刷球,在用途上扩大到智力游戏、摆件装饰以及建筑物上的装潢装饰等。特种规格的玻璃弹珠还用于健身、印刷和化妆等。1990年,产量达到6810吨,外销为2462吨。 2.人造宝石 人造宝石是制造钟表、仪表轴承的主要材料,历来用进口宝石或玛瑙来代替,要耗费国家不少外汇.1958年由万丰玻璃厂试制成功人造宝石,作为向国庆10周年的献礼产品。1968年开始,人造宝石的需求量日增,万丰厂因受场地设备限制,转由上海玻璃仪器一厂生产,品种由红、白两种增加到彩色宝石、激光宝石、变色宝石、大直径宝石等,1990年产量为14.1吨,其中出口6.6吨。 3.电熔石英管 50年代,随着新电光源产品的兴起,一般的玻璃材质经受不了新电光源产品的高温辐射,石英玻璃管在膨胀系数、冷热急变等方面具有优良的物理性能,是生产新电光源产品的理想材料。1958年,上海光学玻璃厂开始试制石英玻璃,次年2月获得成功。1970年,上海玻璃仪器一厂正式生产电熔石英管,是年产量为2540公斤,到1990年已发展到8993公斤。产品主要供应上海市和外地的灯泡厂。 4.玻璃棉 玻璃棉是由上海工业玻璃二厂于1960年6月5日试制成功,应用于制冷、热工设备及管道的隔热保温等。1964年以来,经过不断研制,新型的玻璃棉陆续问世。80年代试成的有WC2无碱玻璃棉制品、YC2有碱玻璃棉制品、C2N-20耐辐玻璃棉毡、YC2F-Ⅱ型玻璃棉制品以及YC2F-Ⅲ型玻璃棉制品等。新型玻璃棉是优质保温隔热的节能材料,也是吸声隔音的过滤材料,具有质轻、防潮、不燃、抗蚀防蛀等优点。 5.光学纤维导光束 1970年,上海工业玻璃二厂试制成光学纤维导光束。1982年,由光学纤维导光束延伸出高、低膨胀光学纤维面板,其中704光学纤维面板属国内首创。光学纤维导光束是一种可以任意弯曲而使光性能不影响、具有较强传光能力的产品,可应用于光电仪器信号转换、工业自动控制、交通信号显示、计算机以及配套使用于各种仪表等。光学纤维面板1981年获国务院国防工业重大科技成果奖。 6.氦氖激光管 氦氖激光管是近代高科技产品。1971年,由上海玻璃仪器一厂在上海激光研究所的帮助下试制成功。后在上海激光推广站的支持下又开发了氦氖气体激光管系列产品,规格从18厘米到100厘米。该产品投产以来用途逐步扩大,到1990年,氦氖激光管已应用到开矿、隧道测量、全息摄影及医疗事业等各个方面,年产量3713支。

第三节 工艺技术 上海早期制造日用玻璃制品的工艺技术落后,料种单一,成型方法以人工为主,加工手段简单粗糙。因此生产效率低,产品质量差,花色品种少。解放后,随着科研技术力量的增强,新料方、新工艺和新技术先后开发应用,有力地推动了上海日用玻璃制品工业的发展和提高。 一、料方 清光绪九年(1883年)开始,上海日用玻璃制品的配合料一般均属经验配方,缺乏精确的科学依据,因此产品容易爆裂,白度不高。这种传统的工艺一直沿用了70多年。1956年上海市玻璃工业公司成立后,加强了对各厂玻璃料方的管理,许多工厂建立了化验室,从此玻璃料的配合由经验配方改为科学配方,提高了玻璃白度和增强化学稳定性。 1.器皿料 从60年代开始,上海玻璃器皿料的发展很快。1960年,上海市玻璃一厂(后改名为上海玻璃器皿一厂)试制成功含金银微量元素的感光玻璃。用感光玻璃制成的器皿,经过短波光(如紫外线)的照射后能显示其特有的颜色,从而提高玻璃制品的价值和观赏效果。1963年,中汇玻璃二厂(后改名为上海玻璃器皿二厂)试制成稀土玻璃料。该料是在玻璃料中配入少量镧系稀土属的元素,使玻璃的折光性能增强,制成的玻璃制品能在不同灯光的照射下变色,提高玻璃制品的艺术欣赏效果。1966年,中汇玻璃二厂为发展耐热玻璃炊具,试制成微晶玻璃料。微晶玻璃料属于锂、铝、硅系统,由于料方中引入了锂的成分,促成玻璃微晶化,使产品具有良好的耐热性能。微晶玻璃从900℃的高温到5℃低温冷热急变不爆裂,是制造厨房炊具的理想材料。1974年,上海玻璃器皿一厂在坩埚炉内试成含铅量为24%的铅晶质玻璃料,制成的器皿具有晶亮的表面透光率和折射率,敲击时能发出清脆悦耳的金属声音,标志着上海玻璃器皿的水平上了一个新台阶。1989年,上海日用玻璃制品公司组织行业技术力量进行质量攻关试验,到1990年,产品的含铁量开始下降,白度有了提高,气泡明显减少。 2.瓶罐料 玻璃瓶罐料一般以钠碱玻璃料为主。上海各瓶罐厂使用的料种有普白料、青白料、黄料、白瓷料、高白料以及含有低硼成分的中性料等。玻璃瓶罐产量大、用料多,组成瓶罐玻璃料主要原料之一的纯碱,每年的耗用量都在万吨以上,且价格较贵,供应紧缺。为降低瓶罐生产的成本,1958年上海玻璃瓶六厂试制成功用食盐代替纯碱的新料方,比原来的料方可节约纯碱83%。1973年开始,以上海玻璃瓶六厂为主,上海玻璃瓶五、十一、十二厂配合,试验成功节碱10%的黄料配方和节碱22%的料方,为国家节约了大量纯碱。1980年,各厂学习国外的高钙玻璃料方。高钙料的配方具有适应高速成型、降低原料成本、减少粉尘飞扬、降低制品含铁量、提高玻璃白度等优点,该料方技术在上海试验取得成功,并向全国37个单位推广。自1985年开始,上海玻璃瓶五厂三改料方:从易熔料方、低碱料方到1990年试成高铝料方,使每吨玻璃粉料的成本从原来的357.74元降低到279.65元,纯碱耗用量由139.3公斤降低到82.24公斤。是年,该厂共节约纯碱708吨,并获得1990年度上海市节约原材料先进企业的称号。 3.仪器料 上海的玻璃仪器行业为适应产品发展的需要,从50年代起研制和发展新料种。1953年,中利化学玻璃厂先后试制成硬质黄玻璃料和油泵料。硬质黄玻璃料的特点是热稳定性好,适宜于生产黄量瓶、集精瓶及滴定管等产品;油泵料主要用于生产扩散油泵。上海玻璃仪器一厂陆续研制出许多新的料方,1958年试制成功1号硼硅玻璃料,耐热温度比普通钠碱料提高220℃。此后又试制成2号硼硅玻璃料,以及无碱高铝玻璃料。1965年1月试制成功GG—17玻璃料为国内首创,主要物理性能和化学稳定性的指标均已赶上国外派莱克斯类型的玻璃仪器料。用这种料方制成的玻璃仪器,不仅使用范围广、寿命长,而且为开发新品种、生产高级成套的玻璃仪器提供了条件。 二、成型 上海日用玻璃制品的成型工艺,最早分为人工吹制、人工拉制和人工压制3大类。人工成型时,工人必须在熔炉附近作业,易受玻璃辐射热灼伤,劳动条件差,生产效率低。民国24年(1935年),上海晶华玻璃厂和日商宝成玻璃厂先后向美国购进林取式制瓶机制造啤酒瓶和酒瓶,才开始有了机械成型。但极大多数厂的成型工艺仍是人工操作。直到1954年后,上海日用玻璃制品业开始向机械化生产发展。 1.器皿 1954年,天成玻璃厂试用黄发记机器厂制造的半机械压杯机,生产效率比原来人工操作提高150%,废品率降低10%,劳动力节省20.5%。1958年,上海玻璃器皿一厂改人工吹制为压缩空气吹制成型,减轻了劳动强度,简化了吹制技术。上海玻璃器皿三厂在经过数年的努力之后,于1962年使压机杯生产实现了国内首条机械化、连续化流水线,杯子的产量增加25%,正品率提高16%,成本降低50%,一个生产班组可节约劳动力9人。1969年,上海玻璃器皿二厂从意大利引进自动吹泡机,使吹制杯从人工操作、半机械化进入机械化、连续化生产,产量大幅度增长,质量也有了提高。 1983年起,上海玻璃器皿行业积极研制新的成型工艺。是年,上海玻璃器皿二厂试制成离心浇注成型工艺,用该工艺成型的玻璃制品具有表面光洁、边缘光滑、透明度好等优点。该厂又于1986年向芬兰引进8工位自动离心浇注成型机,使生产工艺由人工操作变成机械生产,进一步提高了产品的产量和质量。1988年12月,上海玻璃器皿一厂试制成功注射成型工艺。这种工艺随着模具造型的变化,产品可以不断翻新,制造出千姿百态、造型各异的玻璃摆件。1989年试制成的超薄型玻璃制品成型工艺,跳出了传统的模式,用平板玻璃作材料,产品在模具中烘烤而成,并把玻璃贴花和描饰工艺应用于产品的装饰,从而提高了产品的装饰艺术效果和使用价值。 2.瓶罐 上海的玻璃瓶罐的成型,早期除上海晶华玻璃厂民国24年从美国进口林取式六模制瓶机生产啤酒瓶,日商宝成玻璃厂向美国购进林取机生产酒瓶外,其余均为小型企业都用人工生产。1959年春,因市场需要啤酒瓶,长宁玻璃厂(后改名为上海玻璃瓶一厂)试用由上海烟草工业机械厂试制成功的国产林取式风动六模制瓶机,使啤酒瓶生产实现了机械化。1966年,为了适应生产批量小、品种多的瓶子,上海玻璃机模厂和上海玻璃瓶五厂、六厂等单位合作试制成中国式解放17型自动制瓶机,在上海玻璃瓶六厂试用后,产量提高14.3%,合格率提高2%以上,每台机器可节约劳动力3.5人,并减轻了工人的劳动强度。1967年后,上海制瓶行业采用山东轻工机械厂试制成的四组行列式制瓶机,逐步取代了人工机和林取机,生产能力大为增强。行列式制瓶机具有生产范围广、适应性强、使用灵活等优点;既可用吹制法,又可用压、吹法成型瓶罐,尤其是以压、吹法工艺生产的各种瓶罐,壁厚均匀,有利于提高产品质量和实现玻璃瓶罐的轻量化。1980年5月13日,菲律宾籍华人企业家朱德康、朱德俊向上海玻璃瓶二厂(后改名为培德玻璃厂)赠送一台瑞典艾姆哈特公司制造的EF六组双滴料制瓶机,生产能力相当于四组单滴料行列式制瓶机的3倍以上,最高机速每分钟可达108只,产品合格率达到90%以上,产品质量也有提高。 3.仪器 玻璃仪器产品的品种复杂,规格繁多,生产批量小,上海自生产玻璃仪器产品以来,大都依靠手工操作,只有玻璃管、烧杯及干燥器等少数产品的成型工艺有较为明显的发展和变化。 用GG——17料制成的烧杯、烧瓶由于质量好、耐温度高,很受用户欢迎。上海玻璃仪器一厂于1976年试制成机制烧杯成型工艺,简化了工艺流程,降低了操作难度,减轻了劳动强度,提高了生产效率,班产量上升156%,每班还节约4个劳动力。 干燥器的成型工艺原来用人工吹制,手工操作,有挑料、小泡、大泡、入模、烘口等10多道工序,产量低,质量差,损耗大。1964年,改用反边拉马盖等工艺后,开始改革落后工艺。1980年,又改用压机代替手工操作,将原来10多道工序减至6道,进一步减轻劳动强度,提高产品质量和生产效率,每班的操作人员从24人减至12人。1984年,上海玻璃仪器二厂用离心浇注成型工艺生产的干燥器质量稳定,光洁度好。每班的生产工人从12人减至6人,产量比原来提高1倍多。 三、装饰 日用玻璃制品表面的装饰加工技术,长期来仅有手工描花、印花和刻花等几种。解放后,各厂纷纷研制新的玻璃表面装饰,新颖加工技术先后问世。 1.刻花 刻花又叫磨花,是一种传统的玻璃表面装饰加工技术。上海早在本世纪20年代就有中华凤记玻璃厂和益利玻璃厂在高脚杯、茶杯、烟缸、花瓶上应用刻花工艺。早期的花纹为一般的草刻及部分简单的车刻。草刻就是在单色玻璃制品表面上用转动的砂轮磨刻细丝般的花草、鱼虫、乌及其他各种图案,使制品表面产生图纹清晰、美观的装饰效果。以后在草刻工艺的基础上又逐步发展了车刻和套料车刻加工技术,套料车刻即在两种以上套色料的玻璃制品表面,按照设计的花纹图案,用砂轮磨刻表面一层薄型的套色玻璃,各种深浅不等的花纹图案就显露出来了,再经过抛光后就成为正式的产品。1958年,上海玻璃器皿一厂改革人工抛光技术,用一定比例的氢氟酸溶液进行酸抛光的加工技术,不但提高了抛光的加工效率,而且使玻璃制品具有高度的折光率和透视率。 2.描、印花 早期的描花技术十分落后,将油漆和溶剂用手工描绘在玻璃制品上,操作简单、质量粗糙,特别是描油漆的牢固度很差。后来由美艺料器社从美国和英国买进低熔点玻璃色素用于描花加工,并用手拉隧道式烘花炉进行烘烤,提高了描花的质量和牢固度。随着玻璃杯生产量的不断增长,单靠描花工艺已不能满足表面装饰的需要,50年代后期,上海日用玻璃制品行业逐渐发展印花加工技术。上海玻璃器皿一厂研制成机械和手工相结合的印花机,使生产效率提高近2倍。此后,各厂相继创制印花机并不断改进提高,从手工操作发展到机械化,从单色增加到4套色印花,使产品色彩鲜艳、图案清晰、层次丰富。1990年上半年,上海玻璃器皿三厂从德国引进1台5套色全周自动印花机,进一步提高了印花质量,产品投入市场后受到中外消费者的喜爱。 3.贴花 1956年,上海玻璃器皿一厂为丰富玻璃器皿表面装饰技术,向江西、湖南的瓷器产地购买适用于玻璃制品的彩釉印花贴纸薄膜,并借鉴搪瓷贴花的经验将薄膜平整地印贴在玻璃制品的表面,再经过烘烤后,各种美丽图案的彩釉就固定在玻璃制品的表面。1989年,该厂试制成功的蒙砂系列玻璃器皿,有一部分产品就是用贴花工艺与蒙砂工艺巧妙结合而成的。这两种工艺结合后,使产品的格调高雅,受到消费者的欢迎。 4.腐蚀 腐蚀又称浮雕,是手工描绘和化学处理相结合的一种加工手段,1958年由上海玻璃器皿一厂经过反复试制而取得的成果。腐蚀工艺是用石蜡或柏油作保护层,在玻璃制品的表面绘制各种人物、山水、龙凤、花草、鱼虫等景物后,用氢氟酸在玻璃表面涂洗,有保护层的图案花纹就保留在玻璃制品上,反之就被氢氟酸所腐蚀。被加工的玻璃制品毛坯都要在两套色以上,加工后的花纹立体感很强,景物栩栩如生,光彩夺目,是一种观尝性很强的艺术品。但由于工艺复杂,加工周期长,因此一般只能进行小批量生产。 5.喷黄 1975年,上海玻璃器皿三厂在广交会上看到喷黄玻璃糖缸得到启示,用同样的配方进行手工试制,成本较高,要耗用贵重金属硝酸银和大量的酒精。于是改进配方,用自来水代替酒精,并省去硝酸银,不但节约了成本,而且颜色纯正美观。次年,喷黄工艺机械化操作试制成功,后又进行了喷黄杯刻花工艺的试验,使产品花纹中泛出玻璃白的底色,同金黄色的杯面相衬托,形成了强烈的反差,刻上梅、兰、竹、菊等花纹后使杯子具有很好的立体感和艺术效果。产品投放市场后供不应求。以后又逐步发展了喷刻配套系列,包括茶盘、冷水壶、茶杯、糖缸等。 6.堆花 堆花工艺是由轻工业部提出的赶超国际水平的项目,经过上海玻璃器皿一厂近一年的研制,于1979年试制成功。堆花工艺与景泰蓝工艺相结合具有很好的艺术效果,景泰蓝产品经堆花装饰后立体感强、格调华丽,为传统彩绘所不及。堆花工艺填补了国内空白,并为发展中、高档产品,提高产品附加值,扩大出口创造了条件。 7.珠光彩虹 珠光彩虹装饰工艺创始于70年代后期,由上海玻璃器皿一厂试制成功。珠光彩虹工艺主要用于各种玻璃制品的表面装饰,也适用于灯具玻璃制品及其他玻璃表面装饰。经过这个工艺加工的玻璃制品,不仅表面五光十色、绚丽多采,而且增强了耐酸、耐碱和耐磨性,使产品经久耐用,提高了档次。 8.晶花 晶花装饰工艺是由上海玻璃器皿一厂于1980年5月创造的。该工艺是在成型后的基坯上用粒状中熔点玻璃基釉和金水涂层进行综合装饰,再在烘花炉内经过适当温度的烘烤,使产品表面富有立体感,纹样造型具有不定向散射的效果。 9.珠花 80年代初期,上海玻璃器皿一厂在坩埚炉上试验成有颜色的低熔点玻璃,并加工成有一定粗细的颗粒,经过印描技师反复试制,终于试成珠花装饰工艺。珠花装饰工艺是一种手工和机械相结合的加工工艺,印成的珠粒状图案及花纹富有立体感,适用于玻璃茶具。 10.蒙砂 蒙砂装饰工艺是一种古老的传统工艺。上海玻璃器皿一厂是在挖掘这一传统工艺的同时,辅以现代科学的手段,于1989年研制创新成功。蒙砂的形成主要是由于氟盐在玻璃表面的吸附,影响了氢氟酸和组成玻璃各种氧化物继续化学反应的速度,从而形成了不平整的玻璃表面而达到蒙砂的目的。经过蒙砂工艺处理后的玻璃制品,使人对产品产生一种朦胧柔和、高雅细腻的感觉。 四、节能 上海日用玻璃制品业是耗能较高的行业,解放后,随着日用玻璃制品的迅速发展,能源的需用量急剧增长,供求矛盾日益突出。上海市玻璃工业公司为了缓解矛盾和进一步降低成本,提高效益,坚持不断改革窑炉结构,改进操作方法和加强管理制度,为国家节约了大量的能源。 1.技术改造 1957年,上海玻璃工业公司在行业内推行炉灶设计结构的改革,由直火式改为半煤气窑炉,全行业1年节煤3896.6吨。1976年,上海玻璃瓶五厂在有关科研教学单位的配合下,应用超声乳化油渗水燃烧技术,一般的掺水率为6~8%,可节油5~7%。该厂的一只池炉应用该项技术后,从1976~1986年的10年中,共节约重油1000吨左右。后在全行业38家用油单位推广应用。从1978年下半年开始推广氧量分析技术,改进了以往因燃料油燃烧时助燃空气太多造成用油浪费的操作方法,从而取得了明显的效果。光明玻璃厂原来每天耗油4.6吨,控制氧量后降为3.6吨,节油率为22%。上海玻璃仪器一厂原来的节油工作搞得较好,开展氧量分析后,油耗又降低了2.4%。是年,上海玻璃器皿三厂通过对油喷枪改革后,把原来使用2只油喷枪改为1只,节油10%,一座窑炉每天可节油二吨多。该项改革在全行业推广应用,油耗普遍降低10%左右。1982年,上海玻璃仪器一厂试成炉底清料的新技术,过去熔制玻璃料的过程中,每逢炉底杂质及沉淀物严重影响产品质量时,采取停炉降温人工清料的办法,既影响生产,又浪费能源;后在池炉底开一活络口,需要时打开活络口就能使沉淀物淌出来,不需要停炉降温挖料,取得了节油增产的效果。80年代后期,上海工业玻璃二厂通过对池炉供料槽的不断改进,煤气的耗用量从原来每天5000立方米降低到2500立方米,后又进一步下降到1000立方米左右。 2.节约代用 1960年,在能源供应困难的情况下,上海玻璃制品行业的广大职工,找煤源,搞土法煤气化,创造和推广劣煤烧高温的经验。这一年,全行业35家玻璃厂共节约用煤67921吨,以下脚代好煤35836吨。1971年3月,上海玻璃瓶六厂在块煤供应紧缺的情况下,摸索出一套以屑代块、劣煤烧高温的操作方法,全年节煤共750吨,节约率为16.5%。1971年12月,上海玻璃瓶五厂试烧裂化渣油成功,采用裂化渣油代替燃料,每年节约6000吨工业煤炭,节电21万度。70年代初期,上海市日用器皿工业公司为了摆脱煤炭供应日趋紧缺的困境,组织行业技术力量,改造炉窑的燃烧系统,摸索重油代煤的经验。1973年10月,公司建成重油库并开始中转向各厂供油,从此,全行业均采用重油作燃料,平均1吨重油可以代替3吨以上的煤炭,除节约能源、劳动力外,还增加产量和提高质量,为缓和工厂生产场地的拥挤和实现自动化生产创造了条件。 3.余热利用 1950年因上海发电厂被炸,华民玻璃厂(后并入上海玻璃器皿一厂)生产的美孚牌煤油灯因无电而停产,该厂俞根源利用窑炉火道余热产生的蒸气用于生产一举成功。上海市化学工会组织全行业的玻璃瓶厂学习仿效,使工厂恢复了生产,扩大了美孚煤油灯的生产量,解决了市民因缺电无照明带来的困难。1960年,中华玻璃厂在能源供应困难的情况下,创造了利用窑炉的烟道余热进行发电,在上海市供电公司的指导下,制造了一台15千瓦的小型发电机,是年5月,发出了1万度的电力,不仅满足了全厂的动力设备和照明用电的需要,还有多余电力供外单位使用。1971年,上海玻璃瓶五厂在池炉的蓄热室内安装预热排管,利用原有热量提供生活用热水和热气,取代了原有工业小锅炉,节约了能源。在行业内推广后,被许多玻璃制品厂采用。 4.能源管理 上海市玻璃工业公司建立以后,在行业内推行节能管理工作,建立“四有”:进油有记录、用油有计划、消耗有定额、班组有考核;“四勤”:勤看火焰、勤看仪表、勤联系、勤调节;“三查”:查管理设备、查加出料平衡、查炉体窜火;“三定”:定炉温、定油耗、定掺水量等制度。节油工作逐步做到经常化、制度化。1980~1983年间,轻工业部为了进一步推动节能工作各项技术措施的落实,按照窑炉类型、燃料种类、产品品种、玻璃质量和企业管理水平等项目,划分了窑炉和生产线的等级,在全国日用玻璃行业内进行评比。上海日用玻璃制品行业使用燃料油的22家工厂,1980年共节油5023吨,节油量比上年增长1.38倍。1981年,玻璃瓶罐行业每吨玻璃成品混合油单耗从1980年的326公斤降低到310公斤,比上年节约5%。玻璃器皿行业每吨玻璃制品混合油单耗从1980年的909公斤降低到865公斤,比上年节约5%。上海玻璃器皿二厂通过抓窑炉管理和技术改造相结合,节能工作取得了显著成效。该厂生产机吹印花杯的22平方米马蹄式池炉,1989年的重油单耗降低到628.9公斤,低于国家特等炉的能耗指标,被轻工业部评为全国同行业中第一只特等炉。

第四节 协作配套 上海日用玻璃制品行业的生产协作配套主要有石英砂、耐火材料、模具以及燃料等。 一、石英砂 石英砂是制造玻璃的主要原料之一,其耗用量一般占全部玻璃配合料的70%左右。原来依靠外来供应,因供货不及时,质量不稳定。上海市玻璃搪瓷工业公司于1960年10月将所属国华耐火材料厂转产,专门生产石英砂,并改名为国华石粉厂(后又改名为上海石英砂厂)。该厂生产的石英砂以配套供应业内各玻璃制品厂为主,多余的供应业外。在公司主持下,业内供需双方每季度进行一次衔接,平衡要货计划和生产能力,最后确定生产和供应的数量。该厂创始初期的年产量为1.4万吨,1989年增加到2.78万吨,最高年产量为1984年的5万吨。石英砂的质量也有明显提高,建厂初期含铁量高达0.05%,1963年下降至0.035%,80年代后期已降至0.018%,石英砂含铁量的下降,对提高玻璃制品的白度起了一定的作用。开始时仅有主产品一级砂和二级砂,副产品8号砂。1968年起,逐渐扩大品种,至1970年后形成了3大系列的石英砂产品,共有20个品种。 二、耐火材料 耐火材料是砌建玻璃熔炉、退火炉、烘花炉等炉窑设备的主要材料。1959年,上海市主管部门将益丰耐火材料厂和华利耐火材料厂划归上海市玻璃搪瓷工业公司管辖。益丰耐火材料厂后改名为上海人民耐火材料厂,为行业配套供应的耐火材料产品,早期仅有粘土火砖、粘土坩埚、耐火泥等几种传统产品。随着玻璃工业的发展和行业配套需要,1959~1960年间,人民耐火材料厂与轻工业部上海玻搪研究所一起,完成了高岭土池炉砖的初期产品试制任务。用高岭土池炉砖砌成的池炉,在没有冷却条件的情况下,池炉的使用寿命能达到一年半,优于普通粘土池炉砖和天然白泡石砧,使玻璃行业从间歇生产的圆炉改造成连续生产的池炉有了材料上的保障,为玻璃行业实现自动化生产创造了条件。1964年,高岭土池炉砖的质量进一步提高后池炉的使用寿命达到2年。1968年,该厂又试制成功粘土刚玉制品,解决了高温炉窑所需的砌炉材料。1978年,该厂又与轻工业部上海玻搪研究所一起,共同完成了轻工业部下达的33#还原法电熔锆刚玉砖的科研项目,获得上海市重大科研成果二等奖,使玻璃熔炉的炉龄达到3~4年,并使强制熔化技术和全保温节能技术得以实现。熔化率普遍从1.2吨/平方米日,提高到2吨/平方米日以上。1981年,该厂又试制成36#还原法电熔锆刚玉砖,基本解决了国内窑炉熔化池关键部位的抗侵蚀问题。1983年,该厂与华东化工学院一起,完成烧结刚玉莫来石制品的研制任务,用该材质制成的供料机系统的耐火材料与粘土质材料制品相比较,使用寿命提高2~5倍,大大减少泥筒、泥芯、泥碗的更换时间,提高机器设备的开机率,减轻工人的劳动强度,有效地解决粘土质制品受侵蚀后在玻璃液中产生结石的质量问题。 1986年后,随着越来越多的玻璃制品厂从国外引进先进技术设备,上海人民耐火材料厂将研制工作的重点放在进口耐火材料的消化、吸收上,对一些重点项目组织科技人员攻关,先后使11家工厂实现进口耐火材料国产化。上海玻璃器皿一厂以高纯电熔莫来石挑料球,用在从联邦德国引进的铅晶质玻璃器皿生产线上,其性能超过了进口货。 三、模具 玻璃模具是玻璃制品成型过程中的重要工具。精益模具厂是为上海日用玻璃制品行业各厂提供模具的配套供应单位,该厂制作的模具以满足业内各厂的需要为主,多余的生产能力接受业外玻璃厂的订货。行业内外模具供应的比例视生产需要而定,各年时有变动。1980年,该厂生产的模具供应业内各厂的比例占38.9%,供应上海轻工业系统内各厂占19.3%,系统外各厂占12.3%,外地占29.1%,其他占0.4%。1985年,供应业内各厂的比例占38.6%,上海轻工系统各厂占13.7%,系统外各厂占4.2%,外地占42.7%,其他占0.8%。 四、重油 重油是上海日用玻璃制品行业熔制玻璃的主要燃料。1972年全行业实行以油代煤时,上海日用器皿工业公司为保障各厂的正常用油,在上海吴淞泰和路100号择址建造了一座重油库,于1973年10月开始中转向各厂供油,建库时每月中转重油1500吨左右,到1990年,每月中转量增至8000吨,保证了各厂正常生产。

第五节 企业选介 一、上海玻璃仪器一厂 位于长江西路301号,1958年由协成、荣昌、新中、明华、宝华等39家小厂合并而成,专业生产玻璃仪器产品。 全厂有职工1036人,其中工程技术人员89人。企业占地面积32269平方米,建筑面积21984平方米。固定资产原值1094.6万元,净值643.5万元。主要生产设备有马蹄型池炉2座,隧道式退火窑2座,电阻炉4座,高压釜3座,电解槽11座,通风设备21台。 自建厂以来,由单一生产玻璃仪器逐渐发展成生产多种产品,主要有耐高温的烧杯、烧瓶、玻璃管,计量分析用的量器,用于化工、石油、医药等工业的成套玻璃仪器,为新电光源配套的石英玻璃管,仪表、钟表中用的人造宝石,用于定向准直、定位、测长、测速、测尘、全息照相、医疗照射的激光管(器)以及为电子工业配套的压电人造水晶等。 该厂1965年试制成功耐高温的GG—17硬质玻璃料,系国内首创,主要理化性能达到美国康宁公司派莱克斯玻璃的水平。激光管(器)被国家科委评为质量第一名并获上海科学进步一等奖。产品远销到德国、美国、泰国、香港等国家和地区。1990年出口金额达到204万元。 1990年,完成工业总产值2577.1万元,主要产品产量:玻璃仪器1174吨、石英玻璃管9吨、人造宝石14吨、激光管(器)5000支(台)。销售金额2847.65万元,实现税利427.96万元。 二、上海玻璃器皿三厂 原名天成玻璃厂,创建于民国21年(1932年),位于昆明路1051号。专业生产日用玻璃器皿,是上海市重点出口企业之一。 全厂有职工894人,其中工程技术人员69人。企业占地面积11326平方米,建筑面积18832平方米。固定资产原值653.5万元,净值415.58万元。拥有各类设备207台,压制成型生产线4条,其中一次钢化工艺生产线1条、印花生产线2条。 该厂于1962年试制成压机杯机械化生产流水线,系国内首创。1974年三色印花机试成后实现了印花生产流水线。1979年一次钢化工艺研制成功后形成了一次钢化工艺生产线。1984年起,先后向德国引进多瓣模压机、5套色自动印花机等先进设备。 主要产品有三角牌压机杯、印花杯、家用冰箱有盖碗系列产品、仿车刻皇冠糖缸、精制高脚杯、啤酒具、喷刻水具、组合烟具以及钢化杯、碗系列产品等。

1990年,全厂完成工业总产值1773.1万元,产量11523.4吨,销售金额2672.29万元,其中出口金额389.8万元,实现税利201.86万元。

|